Nhôm được chia ra thành nhiều loại khác nhau, như nhôm cỏ, nhôm phổ thông và nhôm cao cấp. Những điều đó bị tác động bởi nguyên liệu sử dụng, hợp kim nhôm khi đùn ép và quá trình xử lý bề mặt, gia công nhôm…

Nhôm Hondalex được đùn ép theo tiêu chuẩn và kỹ thuật Nhật Bản, đảm bảo chất lượng thanh nhôm khi ứng dụng vào thực tế

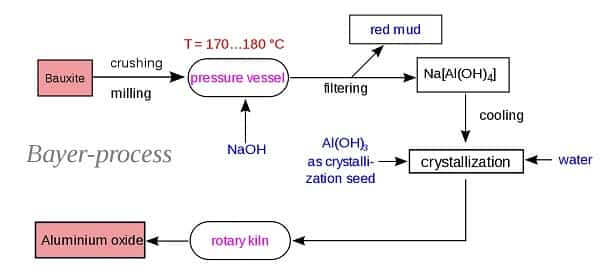

Quá trình tách nhôm ra khỏi quặng boxit để sản xuất nhôm

Nhôm được khai thác từ các quặng bôxit, phân bố chủ yếu ở các vùng núi cao vùng nhiệt đới. Ở nước ta, boxit tập trung nhiều ở Tây Nguyên và là nguyên liệu chủ yếu trong ngành luyện kim.

Trước được đưa vào sử dụng, nhôm phải trải qua quá trình khai thác và tách từ quặng boxit nhôm Al2O3. nH2O (thường lẫn SiO2, Fe2O3 và một số tạp chất khác).

Vì nhôm trong tự nhiên tồn tại dưới dạng hợp chất, nên khi tách nhôm đòi hỏi phải sử dụng phương pháp thích hợp. Với phương pháp khử trực tiếp quặng oxit nhôm bằng cacbon sẽ không đảm bảo tính kinh tế vì oxit nhôm có nhiệt độ nóng chảy cao (khoảng 2.000°C).

Vì vậy trong những phương pháp tách nhôm khỏi quặng boxit thường sử dụng cách điện phân: Theo đó, oxit nhôm được hòa tan trong criolit nóng chảy và bị khử bởi dòng điện thành nhôm kim loại. Theo công nghệ này, nhiệt độ nóng chảy của hỗn hợp chỉ còn khoảng 950 – 980°C.

Hỗn hợp sau điện phân sẽ được làm mát và tạo nên kết tủa. Qua quá trình lọc kết tủa, ta tách được nhôm ra khỏi dung dịch. Lúc này nhôm được nung nóng để tạo thành nhôm nguyên chất (ingot), nguyên liệu cho quá trình sản xuất hợp kim nhôm trong nhà máy

Phương trình hóa học diễn ra khi tác nhôm

Khử ion Al3+ thành Al.

Al3+ +3e → Al

Phương pháp sản xuất nhôm

Điện phân nóng chảy Al2O3, vì:

AlCl3 là chất thăng hoa nên khi đun nóng đến nhiệt độ nhất định sẽ bốc hơi.

Al(OH)3 là chất kém bền. Nên khi đun nóng

2Al(OH)3 → Al2O3 + 3H2O

Nguyên liệu sản xuất nhôm

Quặng boxit Al2O3 có lẫn SiO2 và Fe2O3.

Các giai đoạn điều chế

Làm sạch nguyên liệu:

- 2NaOH + Al2O3 → 2NaAlO2 + H2O

- 2NaOH + SiO2 → Na2SiO3 + H2O

- NaAlO2 + CO2 + 2H2O → NaHCO3 + Al(OH)3

- NaOH + CO2 → NaHCO3

- 2Al(OH)3 → Al2O3 + 3H2O

Điện phân nóng chảy Al2O3 có Criolit Na3AlF6

Vai trò của Criolit Na3AlF6

- Hạ nhiệt độ nóng chảy của Al2O3 từ 20500C xuống 9000C.

- Tăng độ dẫn điện do có nhiều ion

- Nhôm được tạo ra tinh khiết hơn.

- Tạo lớp bảo vệ không cho Oxi phản ứng với Al (trong điều kiện nóng chảy)

2Al2O3 → 4Al + 3O2

Sơ đồ điện phân nóng chảy Al2O3

Catot ( – ) Al2O3 Anot ( + )

Al3+ + 3e → Al 2O2- → O2 + 4e

Phương trình điện phân

2Al2O3 → 4Al + 3O2

Anot bị ăn mòn do sự sản sinh của oxi và khi oxi tác dụng với cacbon của điện cực trong điều kiện nhất định

- C + O2 → CO2

- CO2 + C → 2CO

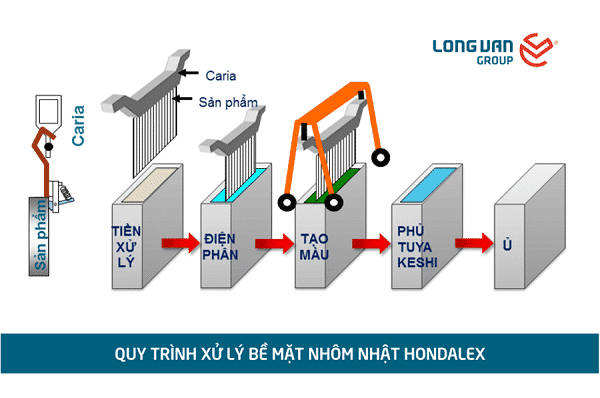

Quy trình sản xuất nhôm Hondalex

Dựa trên những phương trình và quy trình đó, nhôm nguyên thủy được sản xuất, tách ra khỏi quặng boxit, làm nguyên liệu cho việc đùn ép và tạo thành hợp kim trong các nhà máy.

Nguyên liệu

Sử dụng phôi nhôm tiêu chuẩn quốc tế, được nhập khẩu 100% từ các nước như Qatar, Úc, Nhật. Phôi nhôm 6063 được ứng dụng trong sản xuất nhôm xây dựng với thành phần hợp kim tiêu chuẩn Quốc Tế:

Không sử dụng thành phần nhôm tái chế trong quá trình sản xuất giúp thanh nhôm nhẹ, bền hơn những loại nhôm thông thường. Độ đàn hồi cao, dễ gia công, tránh biến dạng khi va đập. Không từ tính, không độc hại cho người sử dụng với khả năng tái chế 100% thành các sản phẩm khác.

Thanh nhôm được sản xuất theo tiêu chuẩn kiểm soát chất lượng ISO 9001:2015, Tiêu chuẩn công nghiệp Nhật Bản JIS H4100 tương đương với tiêu chuẩn ASTM B211M (Hoa Kỳ).

Quy trình

- Đầu tiên phôi nhôm sau khi nhập khẩu sẽ được lưu kho và cắt thành đoạn ngắn để phù hợp với từng profile nhôm

- Thanh billet sau đó được gia nhiệt lên đến 400 độ và đưa vào máy ép.

- Billet được ép qua khuôn định hình để tạo sản phẩm nhôm thanh theo profile của khuôn.

- Thanh nhôm được cắt theo kích thước đơn hàng (thường dài khoảng 6m), làm nguội và ủ cho thành phần nhôm ổn định.

- Sau bước này thanh Nhôm được chia làm 2 loại sản phẩm khác nhau

- Hàng Nhôm Sơn tĩnh điện và hàng Anod, Đối với nhôm sơn, thanh nhôm sẽ được đóng gói, lưu kho và chuyển sang nhà máy sơn.

- Đối với hàng Anode, Thanh nhôm sẽ được tiếp tục xử lý qua hồ xử lý để rửa sạch bề mặt

- Bề mặt sau khi tiền xử lý sẽ được tiếp tục đưa qua các hồ Anode, hồ điện phân Niken và hồ ED để tiến hành quá trình tạo bề mặt cho sản phẩm.

- Sản phẩm được ủ để đảm bảo độ ổn định và tiến hành lưu kho, giao hàng.

Điện phân Anode

Đầu tiên Thanh nhôm được đưa vào các hồ tiền xử lý để khử dầu và các chất bẩn trong quá trình sản xuất nhôm thô.

Sau đó sản phẩm được nhúng vào hồ điện phân để tạo lớp Oxit nhôm Al2O3 nhân tạo, giúp bảo vệ bề mặt sản phẩm khỏi oxi hóa bởi môi trường. Khác với lớp oxit tự nhiên của nhôm, lớp oxit sau khi Anode sẽ phủ đều bề mặt thanh nhôm (từ 8-25 micromet), tạo thành lớp bảo vệ cho thanh nhôm. Lớp Oxit này ngăn oxy có trong không khí tác động lên bề mặt, gây hư hại cho hợp kim nhôm.

Tạo màu bằng kim loại Niken

Quá trình điện phân diễn ra, các phân tử Niken sẽ bám chặt vào lớp oxit nhôm thông qua các lỗ trên bề mặt tế bào anode.

Tùy theo lượng Niken bám vào mà thanh nhôm sẽ tạo màu từ xám (champagne – ít Niken) đến màu đen (nhiều Niken).

Phân tử Niken bám vào thanh nhôm dựa vào lực điện từ và bị khóa lại trong các tế bào Anode, giúp màu nhôm bền chắc hơn so với xi mạ thông thường.

Lớp Tuyakeshi

Tiếp theo đó, thanh nhôm được phủ một lớp bảo vệ thứ 3 gọi là lớp ED (Electronic Deposition) bao gồm ED bóng (Tuyaari) và ED mờ (Tuyakeshi), độ dày 15-35µm (Micromet) theo tiêu chuẩn Nhật giúp bảo vệ sản phẩm trước tác động của hóa chất như Axit, Bazo, muối biển …